汽车转向机构是汽车底盘系统中的关键机构,皮带转弯机转向系统中各个零件的结构强度影响着汽车转向功能的可靠性。

作为汽车底盘系统的关键零部件之一,若转向机壳体出现断裂失效,将会造成驾驶员及乘客出现巨大的人身安全及财产损失。当路面对汽车车轮的冲击力过大时,以轮胎侧向撞击路沿为例(如下图1所示),冲击载荷通过转向拉杆传递到转向机壳体,若壳体抗冲击能力不足,就会存在壳体断裂失效风险。在转向机壳体设计阶段,分析壳体冲击强度性能,使其满足强度设计要求,可有效避免汽车在使用中产生转向机壳体开裂现象。

图1 车轮撞击路沿

目前业界比较主流的冲击强度测试方法包括:简支梁冲击,悬臂梁冲击和落球(或落锤)冲击。前两种方法主要用来判断材料本身在冲击性能方面的好坏,落球(或落锤)冲击则反映的是产品本身的抗冲击性能(产品抗冲击能力由材质、厚度、结构等多种因素决定)。落球(或落锤)冲击测试是将样件固定在台架上,用特定形状和重量的球或锤,从一定高度自由落下对样品进行冲击,通过改变球或锤的重量或落下高度以及若干数量的样件,进行多次试验,从而定性或者定量得出样件抗冲击能力。转向机冲击强度台架试验即采用的是落锤冲击测试方法来考核转向机的抗冲击能力,如下图2所示。

图2 转向机落锤冲击测试方法

虽然转向机在冲击载荷下,材料强度极限比静载下有所提升,但对材料缺口的敏感性却比在静载荷下较为敏感,所以传统的静强度分析已不能准确的反映壳体的抗冲击能力。目前大多数显式非线性有限元计算软件,都能较为精确的模拟高速载荷下物体的抗冲击性能。因此,本文搭建了转向机冲击强度测试虚拟台架有限元模型,然后采用非线性计算方法进行转向机壳体强度计算,最终准确预测转向机壳体冲击强度性能。

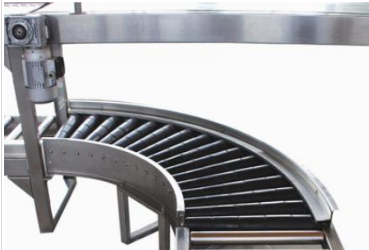

如下图3所示,整个有限元模型包括转向机壳体,皮带转弯机转向机齿轮及齿条,连接螺栓,固定台架。同时考虑连接转向管柱和方向盘转动惯量的影响,在齿轮顶部配一质量块,模拟转向管柱和方向盘的转动惯量。齿轮和齿条通过齿牙接触进行连接,齿轮、齿条和转向机壳体之间通过连接副进行连接,包括铰链副和圆筒副。转向机壳体、固定螺栓、固定台架接触面绑定,然后给予撞块一定速度撞击转机齿条一侧。

图3 转向机冲击强度测试虚拟台架有限元模型

计算结果如下图4所示,安装点加强筋末端位置等效塑性应变为9%,超过应变目标值,转向机抗冲击性能不合格。优化方案为优化加强筋尺寸并增加加强筋数量,皮带转弯机优化后仿真结果表明等效塑性应变已降为2%,小于应变目标值。

图4 转向机冲击强度测试仿真结果